سيليكات سديم (آب شيشه يا شيشه مايع) به تركيبات متفاوتی شامل اكسيد سديم (Na2O) و سيليس (SiO2) اطلاق می شود. سيليكات های سديم دارای فرمول شيميايی كلی nH2O.mSiO2.Na2O می باشند؛ كه به همين جهت خواص شيميايی متفاوتی را دارا هستند. امروزه بيش از 40 نوع از سيليكات های سديم تجاری شناخته شده است؛ كه هر يک از آن ها مصرف خاص خود را دارند. به طور معمول سيليكات های سديم بر اساس اسيدی كه از آن مشتق شده اند، به صورت اورتوسيليكات (Na4SiO4)، متاسيليكات (Na2SiO3)، دی سيليكات (Na2Si2O5) و تتراسيليكات (Na2Si4O9) دسته بندی می شوند.

از نظر فيزيكی سيليكات سديم را می توان به دو نوع تقسيم كرد:

1- سيليكات سديم جامد

سيليكات سديم جامد خود به دو حالت؛ اندريد شيشه ای و آمورف هيدراته تقسيم بندی می شود.

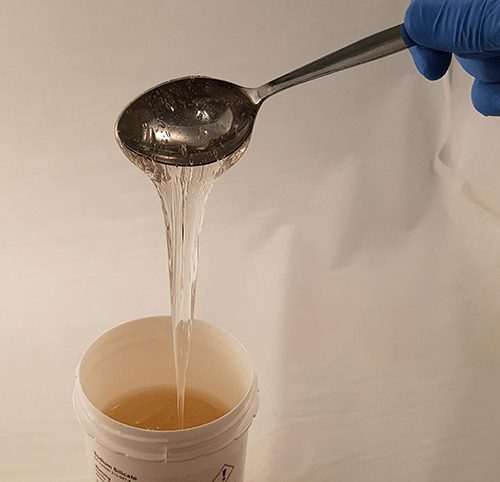

- سيليكات سديم محلول

در بسياری از سيليكات های عمومی m برابر با 2 و یا 3/3 است و تركيبات ميانگين نيز از اختلاط آن ها حاصل می شود. با توجه به اين كه به صورت تجاری، بيشترين حجم سيليكات سديم به صورت مايع به فروش می رسد، لذا در اين مقاله دو نوع سيليكات تجاری مايع با ضريب مدول (m) 2 و نيز 3/3 مدنظر می باشد.

موارد مصرف و كاربرد

1– صنايع سراميک

در صنایع سرامیک از محلول سيليكات سديم به عنوان بایندر (Binder) مواد ريزآسياب شده مورد استفاده قرار می گیرد.

2- صنايع شوينده

تركيباتی از سدیم سیلیکات می تواند جايگزينی برای تری پلی فسفات سديم محسوب شود و به عنوان بافر در برخی از شوینده ها مورد استفاده قرار گیرد.

3- صنايع فلزی، معدنی و ريخته گری

در صنايع فلزی جهت پوشش به عنوان عوامل بازدارنده و محافظت کننده و همچنین پوشش دهنده به منظور جلوگيری از خوردگی مورد استفاده قرار می گیرد.

4- صنايع كاغذ سازی

به منظور افزایش میزان چسبندگی در خمیر کاغذ از سدیم سیلیکات استفاده می شود.

5- بتن

به منظور اصلاح سختی بتن و افزايش مقاومت در مقابل نفوذ آب به كار می رود.

6- رنگ سازی

در برخی از رنگ ها كه امكان انحلال در آب را دارند به عنوان افزودنی در جهت افزایش چسبندگی استفاده می شود.

7- ملات نسوز

سدیم سیلیکات در صنايع نسوز و ساخت كوره ها در برخی از ملات ها كه ميزان چسبندگی كم دارند نظير ملات های شاموتی و منيزيتی استفاده می شود. همچنين در برخی از بردها و لايه های ايزوله جهت چسبندگی بيشتر كاربرد دارد.

بررسی فرآيند توليد سدیم سیلیکات

به منظور توليد سيليكات سديم روش های مختلفی مورد استفاده قرار می گیرد. امروزه صرفاً دو روش «خشک» و «تَر» از اهميت اقتصادی برخوردار می باشند. لازم به ذکر است تنوع محصولات حاصل از فرآيند خشک در مقايسه با فرآيند تَر بيشتر می باشد، اما از لحاظ ماشين آلات تفاوت عمده ای بين دو روش وجود ندارد.

الف- فرآيند توليد سديم سيليكات به روش خشک

سيليكات های سديم در كوره هایی نظير كوره های تهيه شيشه از ذوب كردن مخلوط شن و سديم كربنات در دمای حدود 1450 درجه سانتی گراد به دست می آيد. در اين حالت ابتدا شن را ذوب نموده و همزمان با حرارت دادن و ايجاد فشار با سديم كربنات مخلوط می شود. در کوره واکنش زیر روی می دهد:

Na2CO3 + nSiO2 → Na2O.nSiO2 + CO2

از آنجا که درجه حرارت تشكيل سيليكات های سديم نامحلول پايين تر از اين درجه حرارت می باشد، لذا به منظور جلوگيری از ايجاد و تشکیل اين سيليكات ها می بایست در ترکیب، نسبت شن و ماده قليايی در موقع ذوب كنترل شود. ماده مذاب به دست آمده به رنگ آبی تا سبز روشن می باشد؛ اين رنگ ناشی از وجود ناخالصی هايی است كه معمولاً كمتر از يک درصد و اغلب از تركيبات آهنی می باشد. مواد ذوب شده پس از خنک شدن وارد دستگاه دیگری می شوند که در آن جا به اندازه كافی خرد می گردند، سپس در آب حل شده و با عمل فيلتراسيون محلول صاف شده سديم سيليكات ها به دست می آيد. در صورتی كه هدف تهيه سديم سيليكات های قليايی باشد در موقع ذوب مقداری سود خشک نيز به كوره اضافه می شود و يا از ابتدا سيليس را با سدیم هیدروکسید ذوب می كنند و برای حل سديم سيليكات ها در صورتی كه مقدار مدول بيشتر از 2 باشد می بايست از بخار پز فشار استفاده نمود. البته در صورتی كه بخواهيم سيليكات های سديم خشک تهيه نماييم می توان مواد ذوب خروجی از كوره را بدون خنک شدن وارد يک سيستم نمود كه با مقدار مشخص آب مستقيماً سديم سيليكات های هيدراته به دست مي آيد.

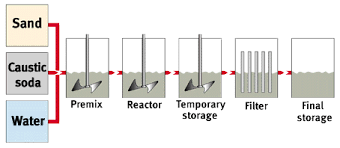

ب-فرآيند توليد سيليكات سديم به روش تَر

فرآيند تَر بسيار شبيه به فرآيند خشک می باشد، با این تفاوت که در این روش مواد اوليه شامل سنگ سيليس و سدیم هیدروکسید می باشند. در این روش مواد اولیه مستقيماً به كوره حرارت دهی توام با فشار ارسال می شوند كه منجر به ايجاد واكنش شيميايی زير می گردد:

2NaOH + nSiO2 → Na2O.nSiO2 + H2O

محلول های سيليكاتی که نسبت مواد در آن ها تا حدود 2/65 است، در اتو كلاوی با دمای حدود 160 درجه سانتی گراد و از انحلال شن های پودر شده در محلول سدیم هیدروکسید قابل تهيه می باشند. نسبت های بالاتر با استفاده از سيليكات های آمورف امكان پذير است. در اين روش سيليس توسط تسمه نقاله به آسياب منتقل شده و پس از تبديل آن به پودر به وسيله تسمه نقاله ديگری به محل مخصوص حمل می گردد تا آماده شارژ به درون راكتورها شود، از طرف ديگر سدیم هیدروکسید جامد درون مخزن پس از گرم كردن با مقداری آب مخلوط شده و پس از رسیدن به درجه حرارت مناسب توسط پمپ به درون راكتور منتقل می گردد. پس از بارگيری راكتور با سنگ سيليس و سدیم هیدروکسید و آب به مقدار كافی سيكل پخت (اتوكلاو) تا به دست آوردن محلول دلخواه سدیم سيليكات ادامه می يابد. پس از اتمام عمل پخت، محصول به مخزن ته نشينی منتقل شده و پس از ته نشين شدن مواد جامد، محلول حاصل به خشک كن منتقل و پس از تغليظ به درصد مورد نظر محصول نهايی به مخازن نگهداری و حمل جهت تحويل به مصرف كننده ارسال می شود.

مواد ته نشين شده در حوضچه مخرن ته نشينی پس از اختلاط مجدد با آب توسط پمپ دورباره به مواد داخل راكتور افزوده شده و محصول به دست آمده را در درون بشکه های فلزی با حجم های معین ریخته تا آماده عرضه به مصرف کنندگان محصول شود، در برخی موارد محصول نهایی توسط تانكرهايی با ظرفیت 15000 ليتر آماده ارسال می شود.

- - نشانی ایمیل شما منتشر نخواهد شد.

- - لطفا دیدگاهتان تا حد امکان مربوط به مطلب باشد.

- - لطفا فارسی بنویسید.

- - میخواهید عکس خودتان کنار نظرتان باشد؟ به gravatar.com بروید و عکستان را اضافه کنید.

- - نظرات شما بعد از تایید مدیریت منتشر خواهد شد